1946年、ピエモンテ州アレッサンドリアのヴァレンツァ。若いジーノ・アミサノが経営する小さな工房では、サイクリング用の革製サドルとヘルメットを製造しています。この地域にはこの素材を加工する靴工場が数多くあり、第二次世界大戦後は自転車に対する熱意が伝わってきました。 XNUMX 年間の勤務の後、Amisano は急速に拡大している分野であるエンジンの世界に注力することにしました。彼はベスパとランブレッタのサドル用のカバーの製造を開始し、その後ヘルメットに移りました。こうして、Amisano Gino Valenza による頭字語の名前である AGV が誕生しました。

ヘルメットが珍しかった当時、初期の AGV モデルは革から手作りされ、帽子の成形に一般的に使用される頭部の型を中心に形成されていました。手作業による生産プロセスのため、初期の頃は週に 10 個も製造できませんでした。しかし、これは、数十年以内に革新を起こし、世界的なベンチマークを確立する運命にある企業にとって、重要な出発点でした。

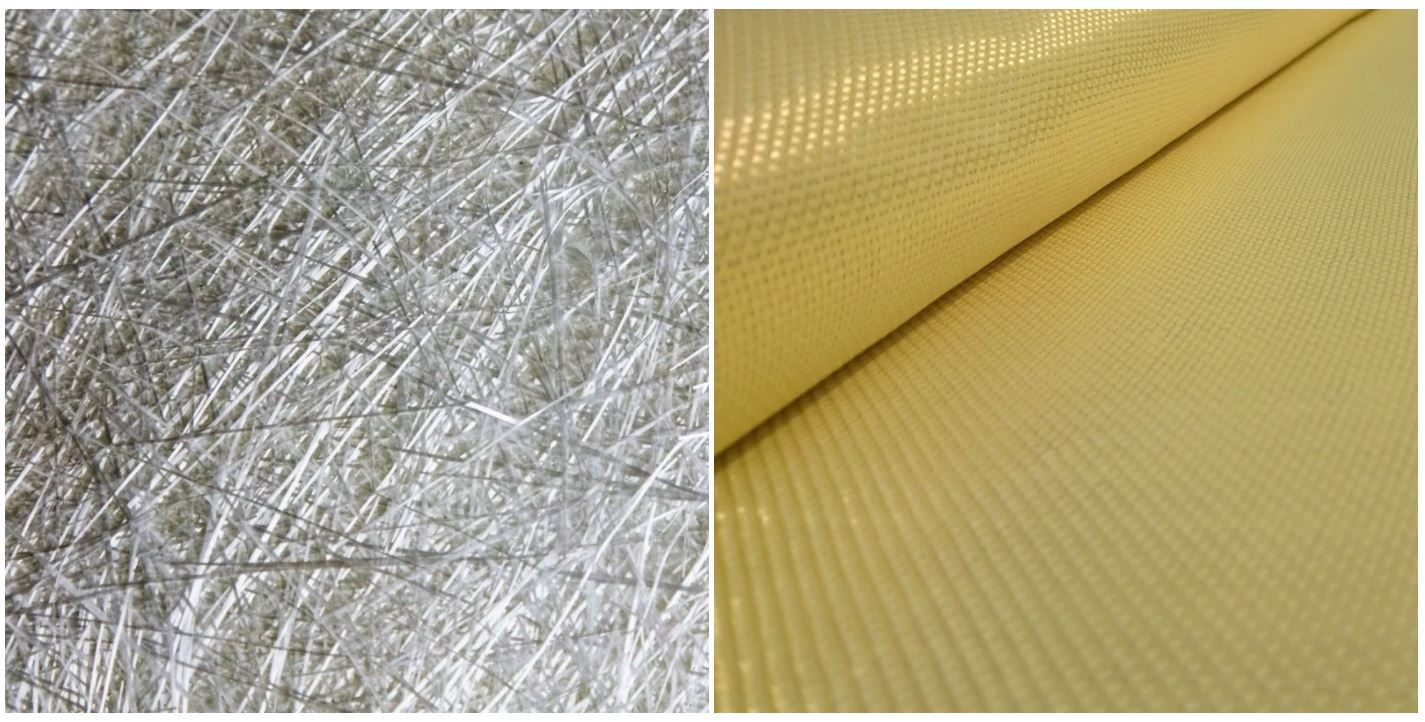

最新の素材: グラスファイバー

加硫繊維、または特殊な樹脂を含浸させて触媒で硬化させた繊維の短期間の後、1954 年に現代の素材で作られた最初のイタリア製ヘルメット、ケライズドファイバーグラスの AGV ボウルが誕生しました。提出されたプロセス。

AGV グラスファイバー、つまり「すべてに勝る Kappa ファイバー」は、有名なスローガンにあるように、すぐに置き換えられた革や類似の素材と比較して、より安全で軽量であるという地位をすぐに確立しました。数年後、ボウルよりも保護力が高く、カバー力が優れたジェット ヘルメットが登場しました。ヨーロッパ初のフルフェイス ヘルメットは 1967 年に AGV によって発表され、すぐに世界選手権の最高のプロ ドライバーに提供されました。ジャコモ アゴスティーニはインテグラル モデルの初代アンバサダーでした。

今日のヘルメット

革製のボウルの時代には、ヘルメットを所有するだけで贅沢であり、先見の明の象徴と考えられていましたが、今日では、さまざまな用途に応じてヘルメットを区別するだけでなく、用途に応じて素材も区別する段階に達しています。使用の種類。

1960 年代の単純なグラスファイバーから始まり、現在では純粋なカーボンファイバー、複合ファイバー、高強度熱可塑性プラスチックという少なくとも XNUMX つの異なる素材が船体の製造に利用可能になりました。これらの素材のそれぞれは、すでに私たちが扱っているヘルメットのタイプを識別する傾向があります。

今日、ヘルメットの違いはシェルの素材にあり、衝撃力をできるだけ広い範囲に分散させ、耐パンク性を持たせる役割を担っていることを強調しておく必要があります。すべてのヘルメットのシェルの内側には、EPS と呼ばれる発泡ポリスチレンの厚い層が含まれており、不可逆的に圧縮することで衝撃エネルギーを吸収できる素材です。

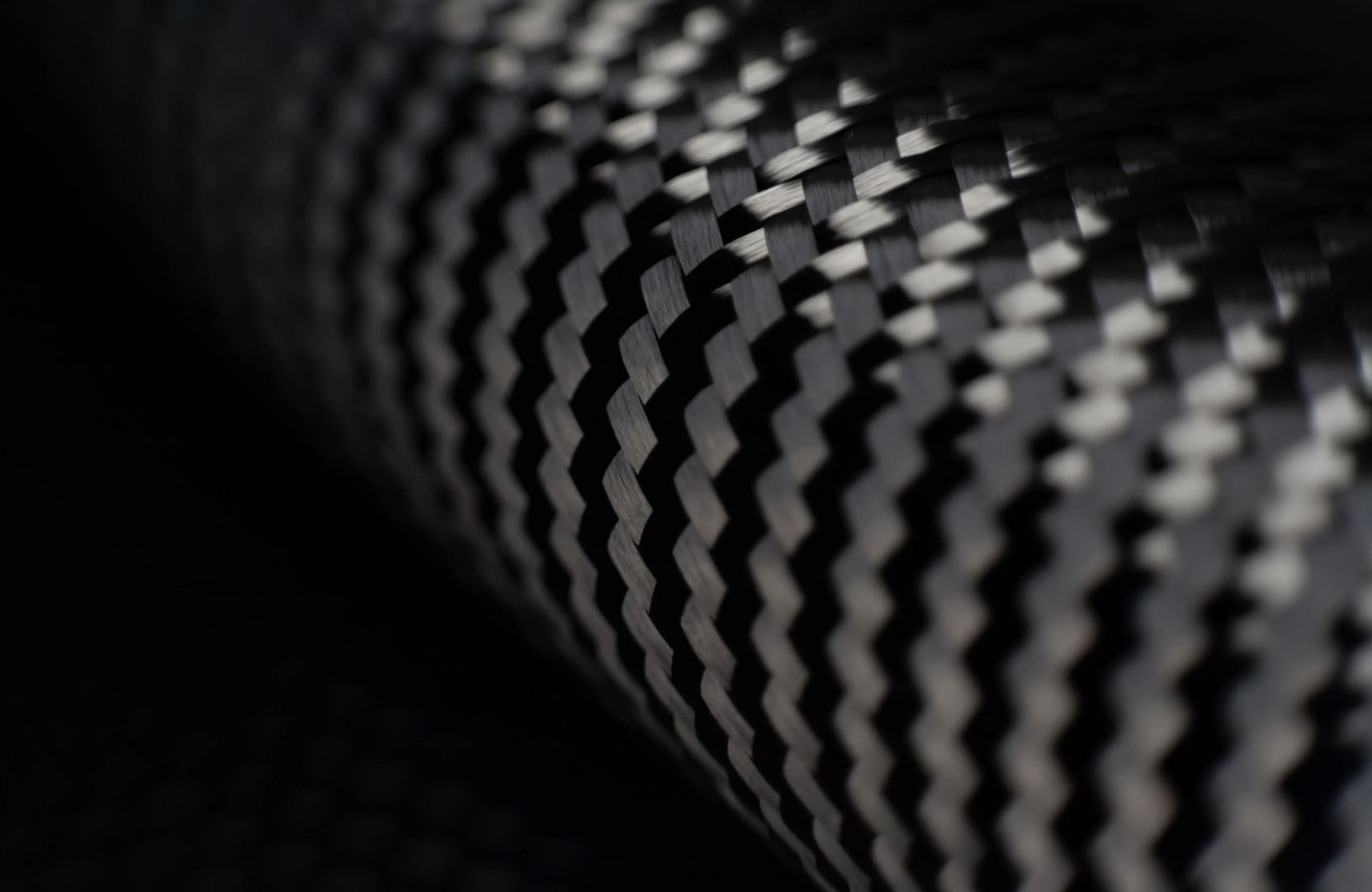

ヘルメットのブラックゴールド

カーボンファイバーは、比類のない特性を備えた素材です。カーボンシェルは、炭素原子とマトリックスである樹脂で構成されるフィラメントを結合するための慎重なプロセスの結果であり、その目的は繊維を所定の位置に保持することであり、衝撃を吸収してその配向を維持し、繊維を保護し、そしてもちろん、 、ヘルメットの形状を維持するのに役立ちます。 2 つ以上の要素で構成される材料または構造は複合材料として分類する必要があることを強調しておく必要があります。したがって、エポキシ樹脂と結合した炭素繊維はこのカテゴリに分類され、一般にアラミドやガラスなどの異なる繊維を識別するために使用されます。

カーボンファイバーの主な利点の 1 つは、機械的強度が高く、さまざまな種類の応力に壊れることなく耐えられることです。この材料の特性により、厚みを減らして最大限の安全性を達成できるため、重量が非常に軽くなります。カーボンはハイエンド製品の製造に使用され、トラックレース専用であることが多いですが、常に使用できるわけではありません。軽量なので、長距離ツーリングやオフロードヘルメットにも最適です。

たとえば、AGV レーシング ヘルメットは、サーキットで最大限のパフォーマンスを発揮できるように設計されており、プロのライダーとアマチュアに同じレベルの保護とパフォーマンスを提供します。スピードが時速 300 キロメートルを超えることも多く、他では見られない制約があるサーキットのような極限環境では、優れた特性を持つ素材の使用が必要であり、ここでカーボンファイバー ヘルメットが真価を発揮します。

複合繊維

上で説明したように、各ファイバーシェルは実際には複合材料でできています。ただし、複合繊維に関しては、純粋な繊維ではなく混合繊維を 100% カーボンとして認識する傾向があります。最もよく使われるのはアラミド繊維です。引張強度や破断強度に優れているため、防弾チョッキなどに使用されています。アラミド繊維はそれ自体非常に弾力性があるため、最終製品に適切な強度を与えるためには、カーボンやガラスなどの他の繊維と組み合わせる必要があります。

一般に、複合繊維を併用すると安全で軽量な船体が得られますが、必要な厚さは純粋な炭素繊維の船体よりもわずかに厚く、重量も重くなります。

これらの材料の大きな利点は、大規模な使用を説明するものであり、純粋なカーボンファイバーの同等品と比較して、より手頃な価格で高レベルの製品を生産できることです。店頭で見かけるほとんどのヘルメットはこのようにして作られています。

そしてプラスチック?

高強度の熱可塑性樹脂である ABS は、あらゆる分野で最も広く使用されている材料であり、安全で信頼性が高く、耐久性のある製品の製造を可能にします。他の繊維に比べて重量は若干重くなりますが、加工が容易で構造がシンプルになるという明らかな利点があります。

ファイバーヘルメットとプラスチックヘルメットの加工の複雑さにはかなりの違いがあります。ファイバーヘルメットの場合、そのプロセスには「閉じた」シェルを製造する金型の使用が含まれます。開口部 (バイザー、通気口、穴) は、高圧ウォーター ジェットを使用して作成されます。 ABS 船体は、溶融樹脂を金型に直接注入することによって作られ、完成した船体は次の組み立て段階に向けて準備が整います。

都市部で使用する場合、特に軽量やレースパフォーマンスを求めていない人にとって、熱可塑性樹脂ヘルメットは間違いなく良い選択です。また、全シリーズのヘルメットは、プロのパイロットによって行われた開発から、例えば視野の広さなどの保護と性能の研究の両方の面で長期的に恩恵を受けていることを思い出してください。空気力学的。

カーボン、アラミド繊維、グラスファイバー、熱可塑性プラスチック。各素材には独自の利点と目的があり、特定の用途に関連付けられています。時速 300km を超えてサーキットに出かけたい場合でも、毎日スクーターに乗って自宅から職場まで行きたい場合でも、お客様のニーズに最適な素材で作られた完璧な製品があります。