O ano é 1946 em Valenza, na província piemontesa de Alexandria. Uma pequena oficina dirigida pelo jovem Gino Amisano produz selas e capacetes de couro para ciclismo. Existem muitas fábricas de calçados na região que processam esse material e existe uma verdadeira paixão pelo ciclismo após a Segunda Guerra Mundial. Após um ano de trabalho, Amisano decidiu apostar no mundo dos motores, um setor em rápida expansão. Começou a produzir capas para selas Vespa e Lambretta, depois passou para capacetes. Foi assim que nasceu AGV, sigla de Amisano Gino Valenza.

Numa época em que os capacetes eram raros, os primeiros modelos de AGV eram feitos à mão em couro e moldados em torno de moldes de cabeça comumente usados para moldar chapéus. O processo de produção manual significava que eles não produziam nem dez unidades por semana nos primeiros dias. Mas foi um importante ponto de partida para uma empresa que estava destinada a inovar e a estabelecer uma referência global dentro de algumas décadas.

Materiais modernos: fibra de vidro

Após um breve período de fibras vulcanizadas, ou melhor, tecidos impregnados com uma resina especial e endurecidos com um catalisador, 1954 viu nascer o primeiro capacete italiano feito com um material moderno, a tigela AGV em fibra de vidro kerizada, do nome do processo ao qual foi submetido.

A fibra de vidro AGV, ou “a fibra Kappa que vence tudo”, como dizia o famoso slogan, rapidamente se consolidou como mais segura e leve, em comparação ao couro ou materiais similares, que foram rapidamente substituídos. Alguns anos depois, surgiu o capacete jet, mais protetor e com melhor cobertura que o bowl. O primeiro capacete integral europeu foi apresentado pela AGV em 1967 e imediatamente oferecido aos melhores pilotos profissionais do campeonato mundial. Giacomo Agostini foi o primeiro embaixador do modelo integral.

Os capacetes de hoje

Na época da tigela de couro, simplesmente possuir um capacete era considerado um luxo, além de um sinal de clarividência, mas hoje chegamos a um ponto em que não apenas distinguimos diferentes capacetes para diferentes usos, mas também diferenciamos os materiais de acordo com o tipo de uso.

Começando com a simples fibra de vidro na década de 1960, pelo menos três materiais diferentes estão agora disponíveis para a fabricação de cascos, nomeadamente fibra de carbono pura, fibras compostas e termoplástico de alta resistência. Cada um desses materiais já tende a identificar o tipo de capacete com o qual estamos lidando.

Ressalta-se que hoje a diferença entre os capacetes está no material de que é feita a carcaça, responsável por dispersar a força de impacto na maior área possível e resistir à perfuração. Dentro da carcaça, todos os capacetes contêm uma espessa camada de poliestireno expandido, chamado EPS, que é um material que pode absorver a energia do impacto ao comprimir de forma irreversível.

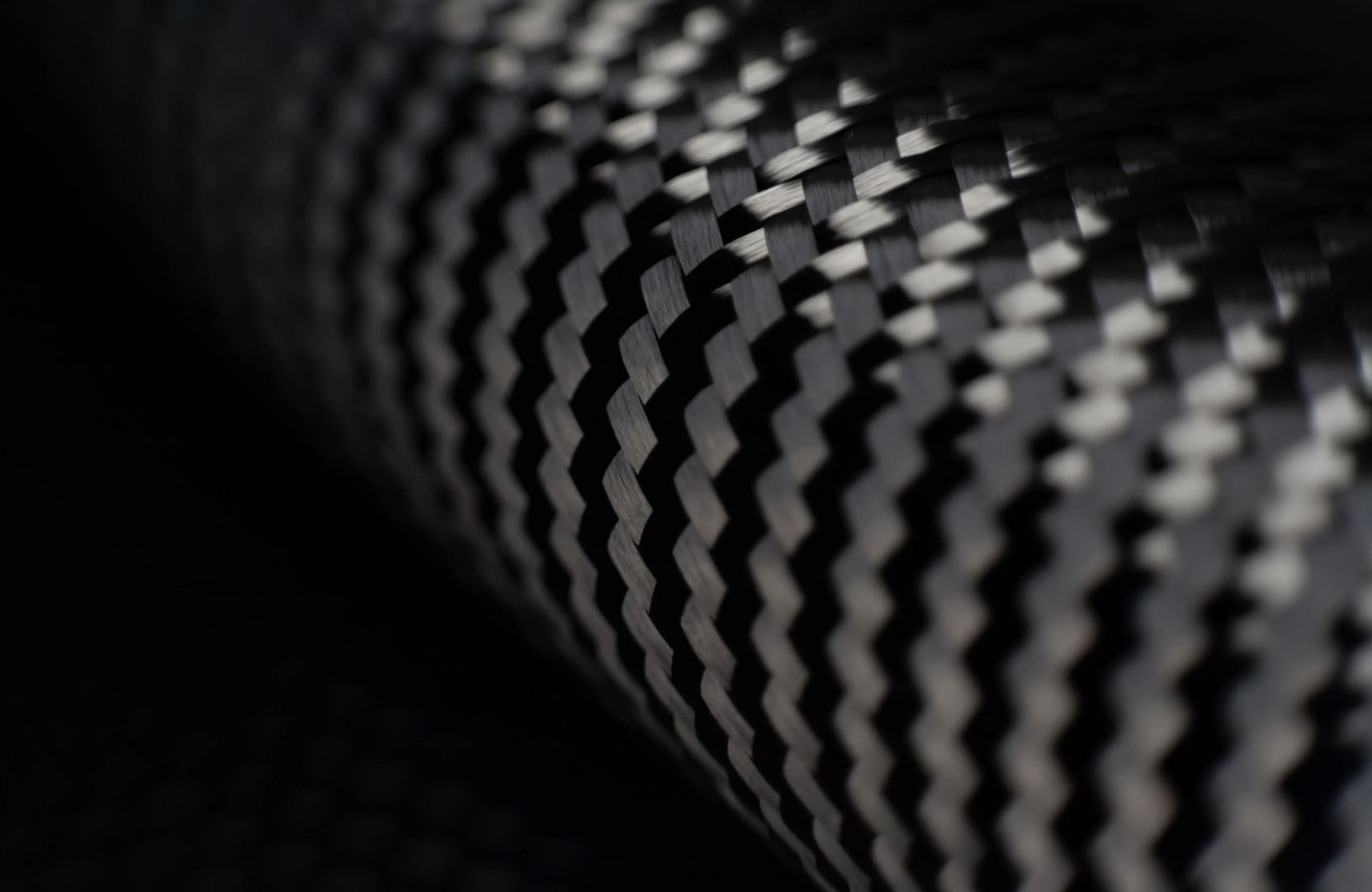

O ouro negro dos capacetes

A fibra de carbono é um material que oferece propriedades imbatíveis. As cascas de carbono são o resultado de um cuidadoso processo de ligação de filamentos compostos por átomos de carbono e uma matriz, uma resina, cuja finalidade é manter as fibras no lugar, para que mantenham sua orientação absorvendo choques, protegendo as fibras e, claro , ajudam a manter a forma do capacete. Ressalta-se que qualquer material ou estrutura composta por dois ou mais elementos deve ser classificado como compósito. Assim, a fibra de carbono acoplada à resina epóxi se enquadra nessa categoria, que geralmente é utilizada para identificar diferentes fibras, como aramida e vidro.

Uma das principais vantagens da fibra de carbono é sua alta resistência mecânica ou sua capacidade de suportar diversos tipos de tensões sem quebrar. As propriedades deste material permitem alcançar a máxima segurança com espessuras reduzidas, pelo que o peso é extremamente baixo. O carbono é utilizado na fabricação de produtos de alta qualidade, muitas vezes dedicados às corridas de pista, mas nem sempre. Seu peso leve também o torna a melhor escolha para capacetes de turismo de longo alcance e off-road.

Os capacetes de corrida AGV, por exemplo, são projetados para oferecer o máximo desempenho na pista, proporcionando ao piloto profissional e ao amador os mesmos níveis de proteção e desempenho. Um ambiente extremo como a pista, onde as velocidades ultrapassam frequentemente os 300 quilómetros por hora e onde existem restrições que não se encontram noutros locais, exige a utilização de materiais com propriedades excepcionais, e é aqui que os capacetes de fibra de carbono se destacam.

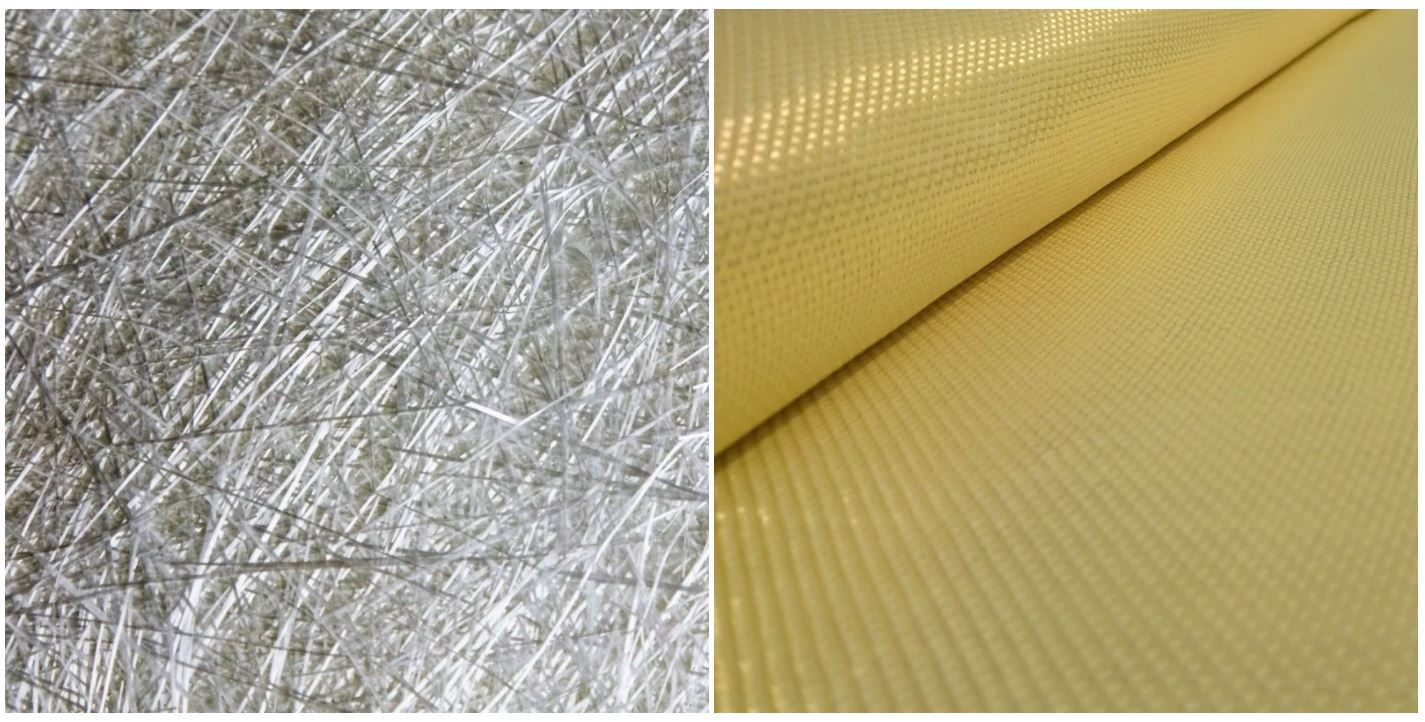

Fibras compostas

Conforme explicado acima, cada invólucro de fibra é, na verdade, feito de material compósito. Quando se trata de fibras compostas, entretanto, há uma tendência de identificar fibras mistas e não fibras puras como 100% carbono. Uma das mais utilizadas é a fibra de aramida. Devido à sua excelente resistência à tração e à ruptura, é utilizado na fabricação de coletes à prova de balas, entre outros. Por si só, a fibra de aramida é muito elástica, por isso deve ser combinada com outras fibras, como carbono e vidro, para dar ao produto final a resistência adequada.

Em geral, as fibras compostas usadas em conjunto resultam em cascos leves e seguros, mas as espessuras necessárias são ligeiramente maiores do que os cascos de fibra de carbono pura e pesam mais.

A grande vantagem destes materiais, que explica a sua utilização em larga escala, é que permitem a produção de produtos de alto nível a um preço mais acessível, em comparação com os seus congéneres de fibra de carbono pura. É assim que é feita a maioria dos capacetes que encontramos nas lojas.

E plástico?

O ABS, uma resina termoplástica de alta resistência, é de longe o material mais utilizado em todos os segmentos, possibilitando a produção de produtos seguros, confiáveis e duráveis. Em comparação com diferentes fibras, pesa um pouco mais, mas tem a vantagem de ser facilmente processado, permitindo uma construção mais simples.

Há uma diferença considerável na complexidade de processamento de capacetes de fibra e plástico. Nos capacetes de fibra, o processo envolve a utilização de moldes que produzem a concha “fechada”. As aberturas (viseiras, saídas de ar e furos) são feitas com jatos de água de alta pressão. Os cascos em ABS são feitos através da injeção de resina derretida diretamente nos moldes, deixando o casco acabado, pronto para as próximas etapas de montagem.

Para uso urbano, os capacetes de resina termoplástica são sem dúvida uma boa opção, principalmente para quem não busca peso pena ou performance em corrida. Lembramos também que os capacetes de toda a gama beneficiam a longo prazo do desenvolvimento realizado pelos pilotos profissionais, tanto ao nível da protecção, com estudos sobre a largura do campo de visão por exemplo, como do desempenho, como ' aerodinâmico.

Carbono, fibra de aramida, fibra de vidro e termoplástico. Cada material tem suas vantagens e finalidades próprias, ligadas a um determinado tipo de uso. Quer queira sair para a pista e ultrapassar os 300 km/h, ou andar de scooter de casa para o trabalho todos os dias, existe um produto perfeito, feito com o material que melhor se adapta às suas necessidades.