Nous sommes en 1946 à Valenza, dans la province piémontaise d’Alexandrie. Un petit atelier dirigé par un jeune Gino Amisano produit des selles et des casques en cuir pour le cyclisme. Il existe de nombreuses usines de chaussures dans la région qui traitent ce matériau, et il y a une véritable passion pour le cyclisme après la Seconde Guerre mondiale. Après un an de travail, Amisano décide de se concentrer sur le monde des moteurs, un secteur en rapide expansion. Il commence à produire des housses pour les selles Vespa et Lambretta, puis passe aux casques. C’est ainsi qu’est né AGV, le nom d’un acronyme d’Amisano Gino Valenza.

À une époque où les casques étaient rares, les premiers modèles AGV étaient fabriqués à la main en cuir et formés autour de moules de tête couramment utilisés pour façonner les chapeaux. Le processus de production manuel signifiait qu’ils ne fabriquaient même pas dix unités par semaine à leurs débuts. Mais c’était un point de départ important pour une entreprise qui était destinée à innover et à établir la référence mondiale en quelques décennies.

Matériaux modernes : fibre de verre

Après une brève période de fibres vulcanisées, ou plutôt de tissus imprégnés d’une résine spéciale et durcis avec un catalyseur, 1954 a vu naitre le premier casque italien à être fabriqué avec un matériau moderne, le bol AGV en fibre de verre kérisée, du nom du processus auquel il a été soumis.

La fibre de verre AGV, ou « la fibre Kappa qui bat tout », comme le disait le célèbre slogan, s’est rapidement imposée comme plus sûre et plus légère, comparée au cuir ou à des matériaux similaires, qui ont été rapidement remplacés. Quelques années plus tard, le casque jet a fait son apparition, plus protecteur et offrant une meilleure couverture que le bol. Le premier casque intégral européen a été présenté par AGV en 1967 et immédiatement offert aux meilleurs pilotes professionnels du championnat du monde. Giacomo Agostini a été le premier ambassadeur du modèle intégral.

Les casques d’aujourd’hui

À l’époque du bol en cuir, le simple fait de posséder un casque était considéré comme un luxe, ainsi qu’un signe de prévoyance, mais aujourd’hui, nous avons atteint un point où nous distinguons non seulement différents casques pour différents usages, mais aussi différencions les matériaux en fonction au type d’utilisation.

À partir de la simple fibre de verre dans les années 1960, au moins trois matériaux différents sont maintenant disponibles pour la fabrication de coques, à savoir la fibre de carbone pure, les fibres composites et le thermoplastique à haute résistance. Chacun de ces matériaux a déjà tendance à identifier le type de casque auquel nous avons affaire.

Il faut souligner qu’aujourd’hui, la différence entre les casques réside dans le matériau dont est fait la coque, responsable de disperser la force d’impact sur une zone aussi large que possible et de résister à la perforation. À l’intérieur de la coque, tous les casques contiennent une épaisse couche de polystyrène expansé, appelé EPS, qui est un matériau qui peut absorber l’énergie d’impact en se comprimant de manière irréversible.

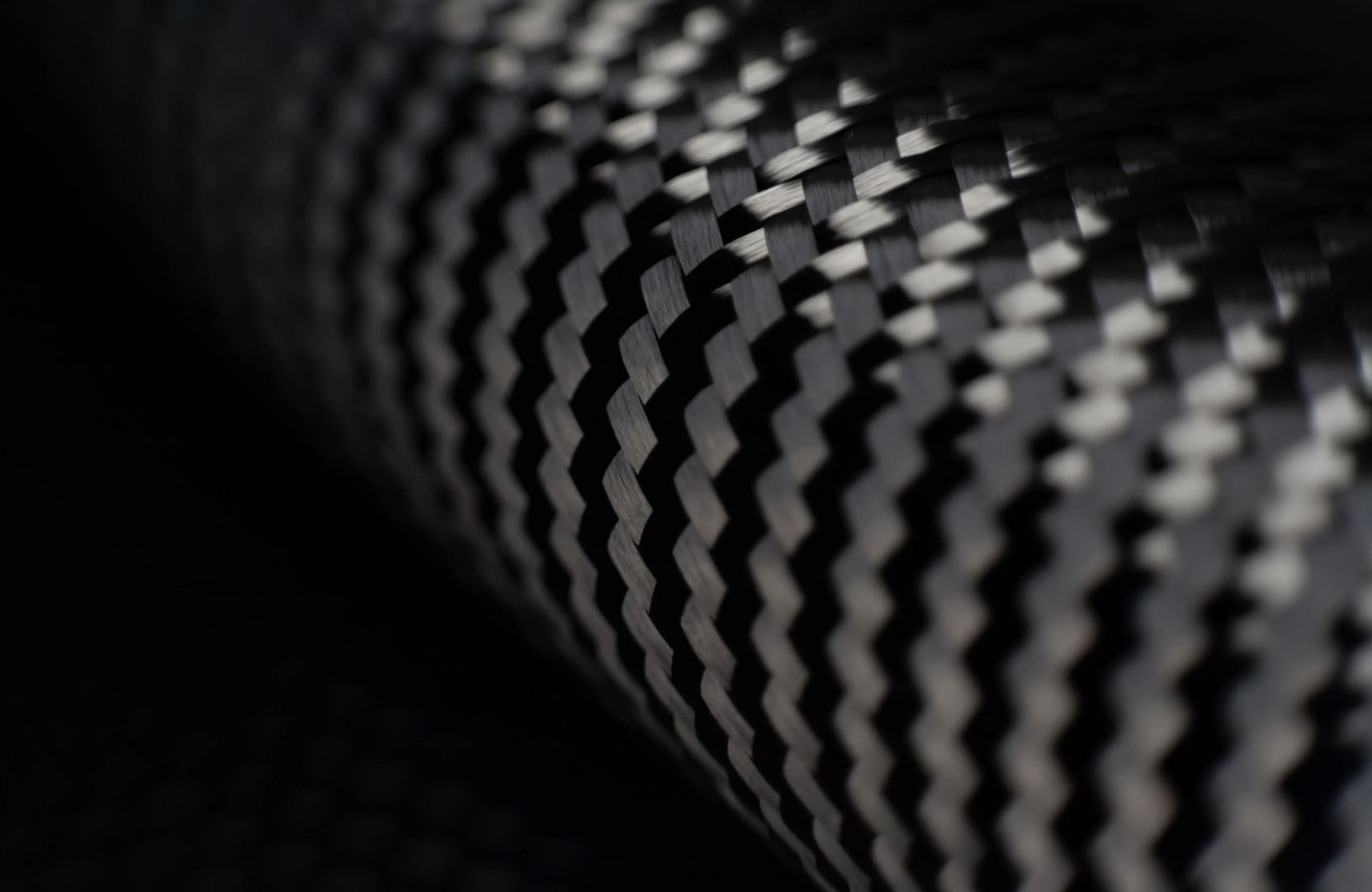

L’or noir des casques

La fibre de carbone est un matériau qui offre des propriétés imbattables. Les coques de carbone sont le résultat d’un processus minutieux pour lier des filaments composés d’atomes de carbone et d’une matrice, une résine, dont le but est de maintenir les fibres en place, de sorte qu’elles gardent leur orientation en absorbant les chocs, protègent les fibres et, de bien sûr, permettent de conserver la forme du casque. Il convient de souligner que tout matériau ou structure composé de deux ou plusieurs éléments doit être classé comme composite. Ainsi, la fibre de carbone couplée à la résine époxy entre dans cette catégorie, qui est généralement utilisée pour identifier différentes fibres, telles que l’aramide et le verre.

L’un des principaux avantages de la fibre de carbone est sa résistance mécanique élevée ou sa capacité à résister à différents types de contraintes sans se rompre. Les propriétés de ce matériau permettent d’obtenir une sécurité maximale avec des épaisseurs réduites, de sorte que le poids est extrêmement faible. Le carbone est utilisé dans la fabrication de produits haut de gamme, souvent dédiés à la course sur piste mais pas toujours. Sa légèreté en fait également le meilleur choix pour les casques de randonnée longue portée et tout-terrain.

Les casques de course AGV, par exemple, sont conçus pour offrir des performances maximales sur piste, offrant au pilote professionnel et à l’amateur les mêmes niveaux de protection et de performance. Un environnement extrême comme la piste, où les vitesses dépassent souvent les 300 kilomètres à l’heure et où il y a des contraintes que l’on ne trouve pas ailleurs, nécessite l’utilisation de matériaux aux propriétés exceptionnelles, et c’est là que les casques en fibre de carbone prennent tout leur sens.

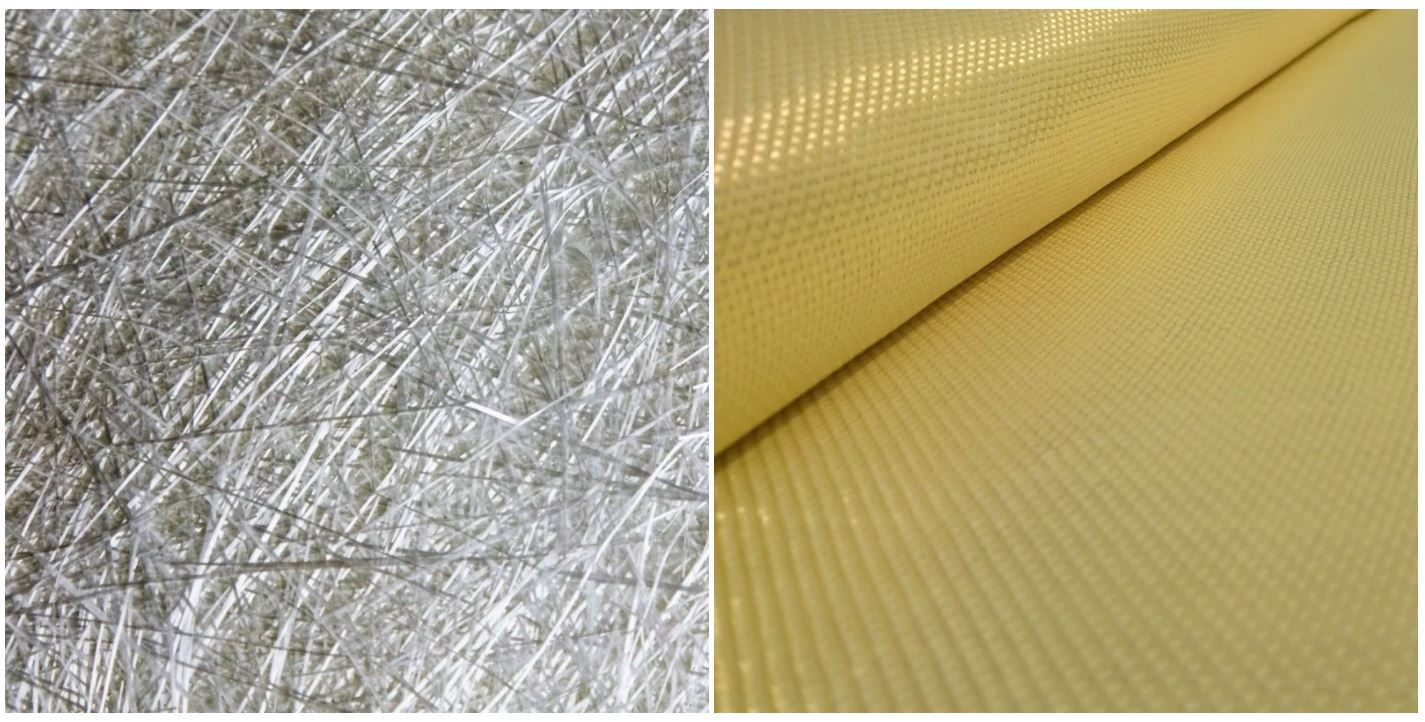

Fibres composites

Comme expliqué ci-dessus, chaque coque en fibre est en fait réalisée en matériau composite. En ce qui concerne les fibres composites, cependant, il y a une tendance à identifier les fibres mixtes et non les fibres pures comme 100% de carbone. L’un des plus utilisés est la fibre aramide. En raison de son excellente résistance à la traction et à la rupture, elle est utilisée dans la fabrication de gilets pare-balles, entre autres. En elle-même, la fibre d’aramide est très élastique, elle doit donc être combinée avec d’autres fibres, telles que le carbone et le verre, afin de donner au produit final la résistance appropriée.

En général, les fibres composites utilisées ensemble donnent des coques sûres et légères, mais les épaisseurs nécessaires sont légèrement supérieures à celles des coques en fibre de carbone pure, et elles pèsent plus lourd.

Le grand avantage de ces matériaux, qui explique leur utilisation à grande échelle, est qu’ils permettent la production de produits de haut niveau à un prix plus abordable, par rapport à leurs homologues en fibre de carbone pure. C’est ainsi que sont fabriqués la majorité des casques que nous trouvons en magasin.

Et le plastique ?

L’ABS, une résine thermoplastique à haute résistance, est de loin le matériau le plus utilisé dans tous les segments et qui permet de produire des produits sûrs, fiables et durables. Par rapport aux différentes fibres, il pèse un peu lourd plus mais a le net avantage d’ être facilement traité, ce qui permet une construction plus simple.

Il existe une différence considérable dans la complexité du traitement des casques en fibre et en plastique. Avec les casques en fibre, le processus implique l’utilisation de moules qui produisent la coque « fermée ». Les ouvertures (visières, bouches d’aération et trous) sont réalisées à l’aide de jets d’eau à haute pression. Les coques ABS sont fabriquées en injectant de la résine fondue directement dans les moules, ce qui en fait la coque finie, prête pour les étapes suivantes de l’assemblage.

Pour une utilisation urbaine, les casques en résine thermoplastique sont sans aucun doute un bon choix, en particulier pour ceux qui ne recherchent pas des performances de poids plume ou de course. Nous vous rappelons également que les casques de toute la gamme bénéficient sur le long terme du développement réalisé par des pilotes professionnels, à la fois en termes de protection, avec des études sur la largeur du champ de vision par exemple, et performances, comme l’aérodynamique.

Carbone, fibre d’aramide, fibre de verre et thermoplastique. Chaque matériau a ses propres atouts et raison d’être, liés à un type d’utilisation particulier. Que vous souhaitiez sortir sur la piste et dépasser les 300km/h, ou conduire votre scooter de la maison au travail chaque jour, il existe un produit parfait, fabriqué avec un matériau qui répond le mieux à vos besoins.