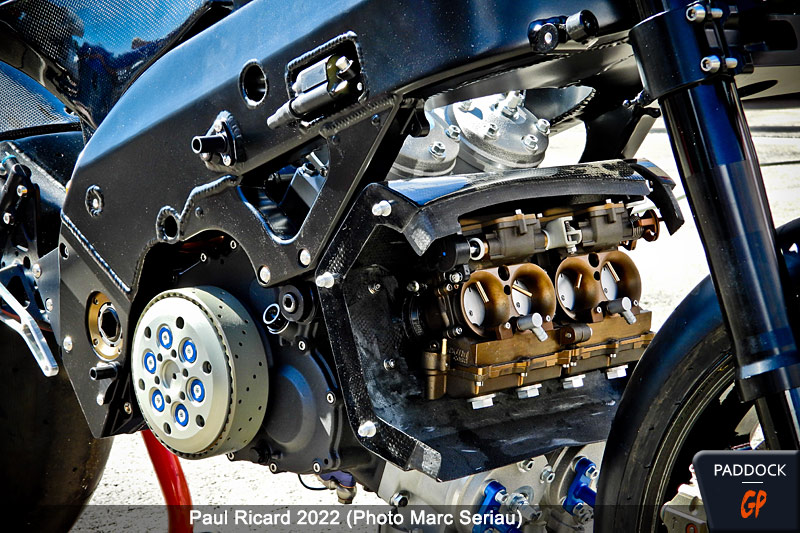

Lors de la Sunday Ride qui se déroulera les 6 et 7 mai sur le circuit Paul Ricard, une des innombrables attractions sera le démarrage d’une réplique de Yamaha 500 YZR V4 entièrement construite de A à Z par quatre passionnés perfectionnistes qui n’ont pas eu peur de se lancer dans cette folle aventure ! Car il s’agit bien d’une folle aventure…

Claude Hauser, un membre de Spirit of Speed dont il fait partie du comité, nous raconte comment ce projet franco-italien est né et se rapproche aujourd’hui de son terme.

Claude Hauser : « Au départ, je suivais sur Facebook Carlo Mattarozzi qui avait fait entre autre six répliques de Morbidelli, 250 bicylindres, 350 bicylindres, 350 quatre cylindres ainsi qu’une sorte de moteur Rotax avec les cylindres un peu plus inclinés. J’admirais donc son travail et en allant à Dijon, à Moto Légende, je vois une magnifique réplique de Morbidelli. Effectivement, c’était bien une de ses motos et on a commencé à discuter. J’ai évoqué le fait que je voulais refaire des cylindres pour Rotax, un peu améliorés mais avec le look de l’époque, et il m’a invité à venir à Bologne. On m’a donc prêté un cylindre d’Aprilia 2007 que j’ai tomographié pour avoir la forme des transferts. Ensuite, j’ai redessiné le cylindre puis fais les moules pour faire une série de cylindres avec la collaboration de Carlo Mattarozzi qui, lui, connaît bien tout un réseau de sous-traitants, que ce soit pour le sable, la fonderie et toutes ces choses. »

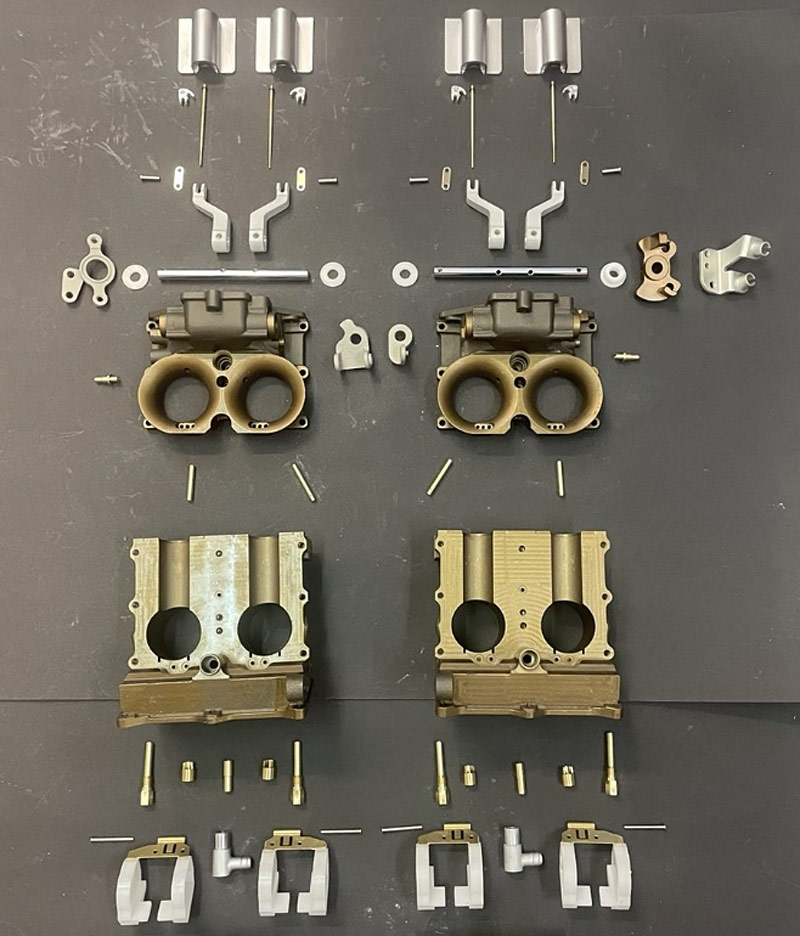

« Ensuite, je voulais refaire le moteur Swissauto. Pourquoi ? Parce que la base je suis un peu suisse-allemand (rires) et je trouve que c’est un moteur magnifique car encore plus compact que le Yamaha 500. Là, il me parle d’un autre copain qui est à Modène, Alex Arletti, qui avait fait des châssis pour mettre des moteurs RDLC 500 et qui voulait maintenant faire une vraie moto avec un vrai moteur de course. Donc Carlo Mattarozzi me propose de faire une réplique de moteur Yamaha au lieu du Swissauto, et comme au départ j’avais déjà l’intention de refaire les rampes de carburateur Mikuni pour ces motos, j’ai dit pourquoi pas. C’est comme ça que l’histoire a commencé. »

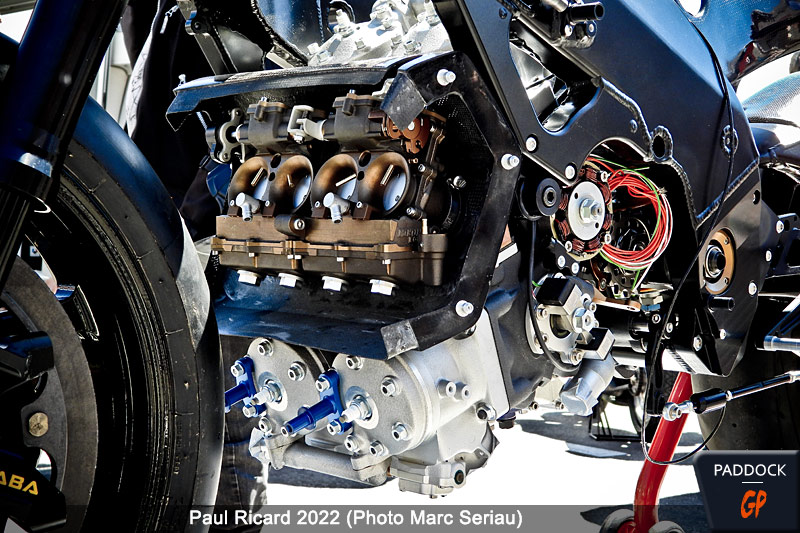

« J’ai donc refait la même chose, tomographier, c’est-à-dire scanner par rayons X pour voir l’intérieur à travers le métal, la moitié d’un carburateur Mikuni. Pendant ce temps est intervenu Franck Virmaux qui a transformé tous les scans en dessins pour pouvoir usiner, et c’est parfois très difficile quand il s’agit de formes gauches. Il a donc redessiné les rampes de carburateurs et le carter moteur inférieur, puisque j’avais pu récupérer les moules du carter moteur supérieur de ROC qui avait fait une copie du moteur Yamaha. D’ailleurs, à l’époque, Yamaha leur avait interdit de rouler avec, car c’était franchement une copie avec toutes les pièces internes Yamaha à l’intérieur : Vilebrequin, boîte de vitesses, etc. »

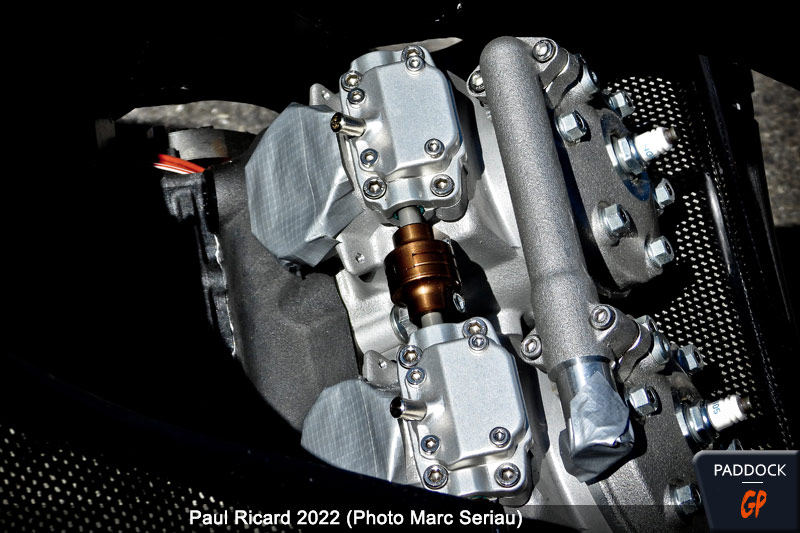

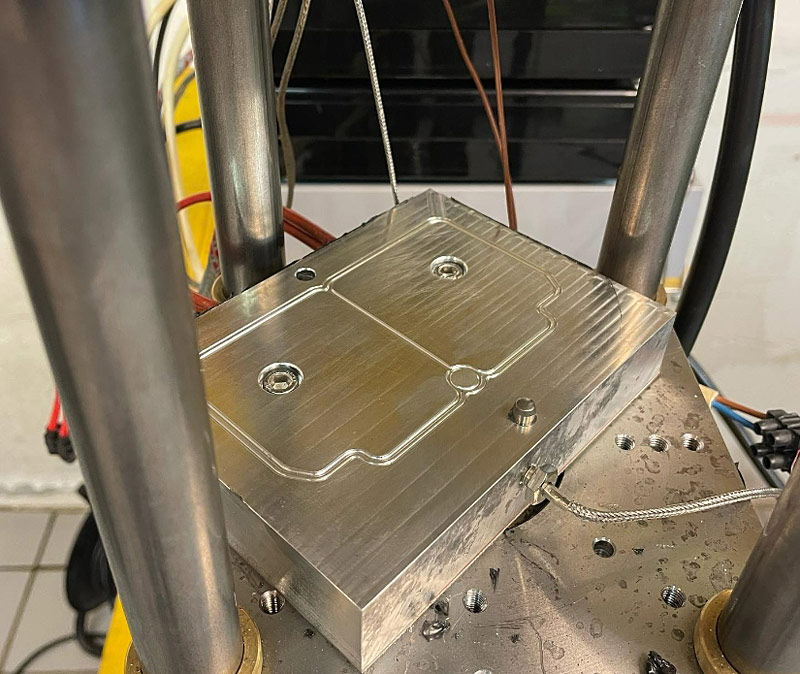

« Virmaux a aussi redessiné les vilebrequins et la boîte de vitesses, Carlo Mattarozzi a construit à 95 % le moteur, moi j’ai fait les carburateurs et Arletti a fait les châssis. J’ai aussi usiné les colonnes de direction et sur le moteur j’ai fait les barillets de sélection car j’étais le seul qui pouvait faire du quatre axes simultanés pour faire les cylindres et les fourchettes du barillet de sélection : c’est une pièce qui est quand même assez complexe. On a tous fait ça à côté de notre boulot, sauf moi qui depuis un an suis en retraite maintenant, et on a commencé il y a plus de quatre ans. »

Justement, peux-tu nous en dire un peu plus sur toi ?

D’où vient ta passion et d’où vient ta capacité à

usiner ?

« À la base, j’ai une formation de mécanicien de précision. Je

ne vais pas galvauder des titres que je n’ai pas et je ne suis pas

ingénieur, mais j’ai travaillé chez Hispano Oerlikon, une société

qui faisait de l’armement à Genève, et parallèlement j’avais un

voisin qui faisait le championnat de Suisse en moto, et j’ai

officié comme mécanicien pendant huit saisons pour lui. De fil en

aiguille, je me suis retrouvé à acheter une Egli à moteur Rotax

avec laquelle je roule toujours, celle de Jacques

Cornu. Mais après quelques saisons, la vie a fait que je

me suis éloigné du milieu de la course, et au niveau professionnel

j’ai travaillé 3 ans à l’école d’ingénieurs à Genève puis, ensuite

10 ans à mon compte en usinage, j’ai terminé ma carrière chez

Rolex, pendant 23 ans. »

En ce qui concerne le châssis, vous avez fait quoi

?

« C’est un châssis périmétrique en aluminium construit par

Arletti, copie conforme du châssis ROC car on a pu avoir les plans

géométriques plus faciles par Martial Garcia. Il y

a juste le bras oscillant qui vient d’une Yamaha R6 et que l’on a

modifié pour qu’il ressemble le plus possible à un bras oscillant

original. »

Vous construisez donc quatre motos puisque vous êtes

quatre : Ce travail collaboratif est-il un avantage ?

« Être à quatre, c’est plutôt bien, car sur un projet aussi

long dans le temps, on a parfois des coups de mou, et le fait que

les autres avancent tire tout le monde en avant. »

Parlons-en : Ça coûte combien ?

« C’est un travail énorme mais on ne s’est facturé que le

matériel, pas les heures. Je n’ai pas fait le calcul mais à la

louche je dirais que chaque moto nous revient entre 25 et 30 000

€. »

Honnêtement, j’aurais dit plus. Par exemple, pour faire

un cylindre, ce ne sont pas des prix de fou ?

« Non, contrairement à ce que l’on pense, ce n’est pas si cher.

Prenons le cas des cylindres Rotax. Au début, je voulais en faire

une douzaine, en fonction des gens intéressés. Au final, j’en ai

fait 26 que j’ai vendus dans tous les pays, Angleterre, États-Unis,

Canada. Le gros travail, c’est de faire les modèles. Au départ,

c’était des menuisiers-modeleurs qui faisaient les moules de

fonderie. Ils construisaient les formes avec du bois et faisaient

les caisses autour pour contenir le sable. Le modèle est en

positif, le sable en négatif, puis on met les noyaux, la chambre

d’eau, etc.

Mais une fois que tout cela est fait, entre le sable et la

fonderie, cela ne coûtait que 80 € par cylindre. On paye

l’aluminium au litre, entre 12 et 20 euros le litre, et il n’y a

pas de grandes quantités. Contrairement à ce que les gens croient,

ce qui coûte cher n’est pas la fonderie, ce sont les modèles en

bois. C’est là qu’il y a le gros travail, et si vous demandez à une

société spécialisée, cela peut vous coûter jusqu’à 25 000

€. »

« Pour les carburateurs, les modèles sont en sept parties, et ça fait faire un paquet de pièces et d’outillages. Et comme tu usines en balayage, il y a beaucoup d’heure d’usinage et c’est pour cela que ça coûte assez cher si tu les fais faire. C’est aussi pour ça qu’on a tout fait nous-mêmes, car on n’aurait jamais réussi à payer tout ce travail si on l’avait donné à faire. »

On arrive donc à une autre partie intéressante : Tu t’es

progressivement équipé de machines-outils sophistiquées chez

toi…

« Absolument ! À la maison, j’ai un tour à commande numérique

et une fraiseuse à commande numérique. Pour la petite histoire, la

fraiseuse n’était pas à commande numérique départ, mais une

fraiseuse conventionnelle avec des moteurs d’avance : on pouvait

travailler seulement un ou deux axes à la fois en bricolant. Je

l’ai achetée, démontée, nettoyée, puis j’ai acheté toute la

commande numérique en Chine, c’est-à-dire l’écran, les amplis, les

câbles et les moteurs. Au départ, elle était en trois axes puis

j’ai acheté un quatrième axe et j’ai dû bricoler un cinquième axe

pour pouvoir faire les carburateurs (rires), avec simplement de la

réflexion et du bon sens (rires). Ça fonctionne bien mais la

machine est vieille et avait un peu de jeu, donc cette année je me

suis acheté un petit centre d’usinage qui est plus précis.

Je me suis aussi construit une presse à injecter le plastique

pour faire les joints et les flotteurs des carburateurs, car on ne

trouvait rien dans ce domaine. Je suis un autodidacte mais c’est en

faisant qu’on apprend, et j’y suis arrivé pas trop mal. »

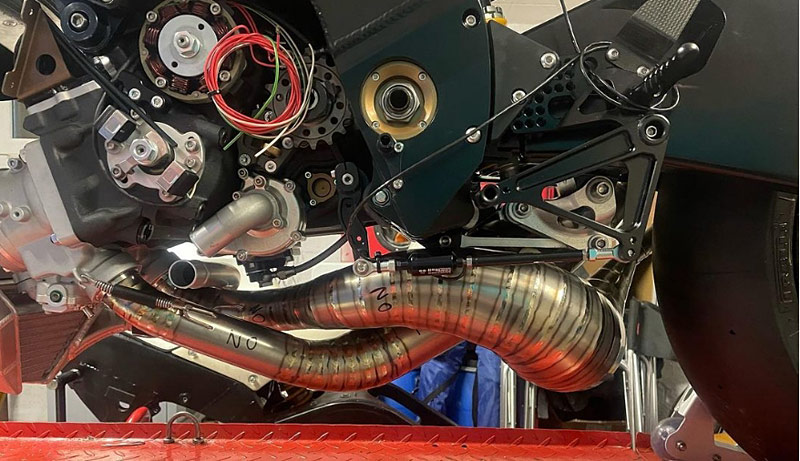

« Par contre, on a dû sous-traiter les pignons des boîtes de vitesse car il faut des machines spéciales, comme chez Micozzi, en Italie. Les pièces en carbone viennent aussi d’Italie et les échappements en titane ont été découpés au jet d’eau par Arletti avant d’être fait souder dans une société à Maranello. »

Pour le grand public, précisons de quelles motos il

s’agit…

« On a fait des répliques des Yamaha 2002, c’est-à-dire

les dernières, mais avec des moteurs de génération précédente, donc

avec 56mm d’alésage et 50mm de course, alors que les dernières

étaient en 54×54. »

C’est bien, on ne vous accusera pas de faire des fausses

!

« On a toujours voulu être très clair là-dessus, par ce

que ça, c’est quelque chose qui, pour moi, n’est pas

admissible ! Même si en termes de valeur finale ça ne fait

peut-être pas une grosse différence, il n’est pas question de

tromper l’acheteur et il n’est pas question de tromper le

public ! Ce sont des répliques, et on les a construites de A à

Z. Et quelque part, c’est aussi une fierté pour nous de les avoir

fabriquées. »

Effectivement, c’est un travail de fou, et ce mot sera

sans doute utilisé dans l’article…

« Oui, c’est un travail de fou, mais c’est vraiment une

passion, et notre objectif est de démarrer la première des quatre

motos lors de la Sunday Ride Classic 2023 qui se tiendra les 6 et 7

mai sur le circuit Paul Ricard. On y donne rendez-vous à tous les

passionnés de mécanique et des machines de Grand Prix 500cc

2-temps ! »

Merci Claude !

Sunday Ride

6 & 7 Mai 2023

Circuit Paul Ricard

Prévente billetterie : https://www.sundayrideclassic.com/billetterie

Tarif prévente 18 €/jour au lieu de 25 € et le weekend à 22€ au

lieu de 30 € pour tout voir !

https://www.sundayrideclassic.com/

FB : https://www.facebook.com/SundayRideClassic/

Évènement : https://fb.me/e/3qG7hpvZJ